I. Einleitung

Ultraschall-Sensoren werden in der Industrieautomation häufig zur Abstandsmessung, Füllstandserkennung, Materialerkennung und Hindernisvermeidung eingesetzt. Obwohl sie alle auf demselben Grundprinzip beruhen - der Nutzung von Hochfrequenz-Schallwellen zur Erkennung von Objekten - unterscheiden sich ihre Ausführungen je nach Anwendungsanforderungen stark.

Vom Standpunkt der Auswahl aus betrachtet, ist die Herausforderung nicht einfach:

“Welcher Ultraschallsensor ist der beste?”

sondern vielmehr:

“Welcher Ultraschallsensor eignet sich am besten für diese spezielle Anwendung?”

- Betriebsfrequenz (kurze Reichweite/Hochfrequenz vs. lange Reichweite/Niederfrequenz)

- Ausgangstyp (Schalt-, Analog-, Digital- oder konfigurierbarer Mehrfachausgang)

- Erkennungsmodus (diffuse Reflexion, Einweglichtschranke oder Materialtastung)

- Anwendungsszenario (Füllstandsmessung, Annäherung, Bahnführung, AGV-Hindernisvermeidung, Materialklassifizierung, usw.)

- Dimension 1: Betriebsfrequenz

- Dimension 2: Ausgangssignaltyp

- Dimension 3: Erkennungsmodus

- Dimension 4: Anwendungsszenario

Innerhalb dieses Rahmens werden wir uns auch auf typische Ultraschallwandlertypen und industrielle Sensorkonstruktionen beziehen und aufzeigen, wie sich die Entscheidungen auf der Wandlerebene (Frequenz, Strahlcharakteristik) auf die Leistung und die Kompromisse auf Systemebene auswirken.

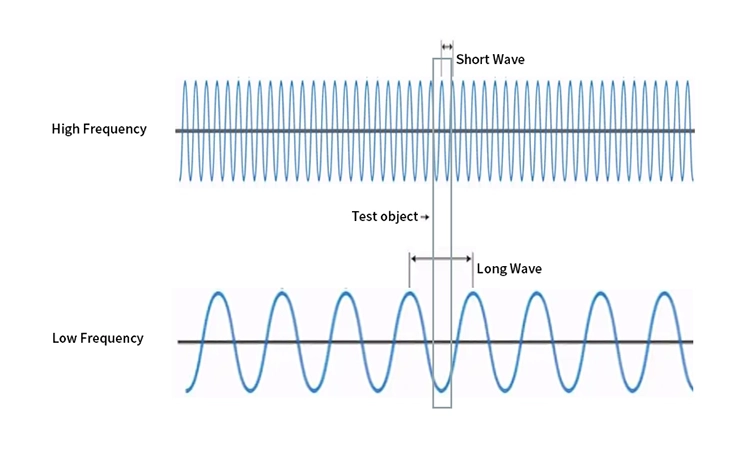

II. Dimension 1: Nach Betriebsfrequenz

Beim Vergleich verschiedener Arten von Ultraschallsensoren ist die Betriebsfrequenz einer der wichtigsten Parameter, der die Leistung bestimmt.

Unter dem Gesichtspunkt der Ultraschall-Wandler Die meisten luftgestützten Industriesensoren verwenden einen der beiden Typen:

ein niedriges bis mittleres Frequenzband (typischerweise um 40-120 kHz) oder ein hohes Frequenzband (typischerweise um 180-400 kHz, mit 200 kHz, 300 kHz und 400 kHz als Hauptarbeitspunkte).

Diese Bänder verhalten sich sehr unterschiedlich in Bezug auf Reichweite, Auflösung, Strahlbreite und Reaktionszeit.

1. Standard-Niederfrequenz: 40 kHz - 120 kHz

1.1 Physikalische Merkmale

- Längere Wellenlänge

Eine 40-kHz-Welle in Luft hat eine relativ große Wellenlänge, was dem Schallfeld eine starke Beugung und einen vergleichsweise breiten Strahl verleiht. - Geringere Dämpfung in der Luft

Akustische Energie bei etwa 40-80 kHz wird von der Luft weniger stark absorbiert als bei höheren Frequenzen, was längere Messdistanzen ermöglicht. - Gute Durchdringung

Die Welle kann Staub, Nebel und leichten Rauch besser “durchschauen” als optische Systeme und wird durch kleine Turbulenzen weniger gestört.

Aus der Sicht der Ultraschallsensorik ist dieses Band ideal für allgemeine, weitreichende und robuste Anwendungen, bei denen absolute Reichweite und Stabilität wichtiger sind als extreme Präzision.

1.2 Typische Umsetzungen von Wandlern

- Offene 40-kHz-Schallköpfe

- Wird in vielen klassischen Abstandssensoren und Präsenzmeldern verwendet.

- Geeignet für saubere oder leicht staubige Umgebungen.

- Versiegelte/gekapselte 40-120 kHz-Schallköpfe

- Wird dort eingesetzt, wo Spritzwasser, Öl oder Verunreinigungen zu erwarten sind.

- Häufig in Tankumgebungen, in der Lebensmittel- und Getränkeindustrie oder im Außeneinsatz.

- In vielen industriellen Füllstandsensoren werden Frequenzen wie 65 kHz, 75 kHz oder 112 kHz verwendet, um Messdistanzen von bis zu mehreren Metern zu erreichen.

Diese akustischen Kerne werden in der Regel eingebaut:

- 3-6 m Abstands- und Füllstandssensoren für größere Tanks, Silos, Behälter und lange Förderstrecken, oft mit 65-112-kHz-Schallwandlern (z. B. 3 m bei 112 kHz, 4 m bei 75 kHz, 6 m bei 65 kHz).

- Module zur Hindernis- und Anwesenheitserkennung mit großer Reichweite, einschließlich FTS-Hindernisvermeidungssensoren um 58 kHz, wenn eine robuste Erkennung über mehrere Meter erforderlich ist.

In einigen Konstruktionen wechselt ein Element zwischen Sende- und Empfangsfunktion (Transceiver); in anderen werden spezielle Sende- und Empfangselemente verwendet, um das Signal-Rausch-Verhältnis zu verbessern. Das Sendeelement wird manchmal speziell als Ultraschallwandler-Sender bezeichnet, insbesondere bei Einweglichtschranken.

1.3 Vorteile

- Großer Messbereich

Reichweiten bis zu 6 m und darüber hinaus sind mit geeigneten Zielen und Schwingerdesigns möglich. - Breite Abdeckung

Der breitere Strahl ist nützlich, wenn die Position des Ziels nicht festgelegt ist (z. B. bei Schüttgut oder unregelmäßigen Objekten). - Toleranz gegenüber Ausrichtungsfehlern

Der Einbau ist vergleichsweise unproblematisch; kleine Winkelfehler sind oft akzeptabel. - Kostengünstig

Eine ausgereifte Fertigung und hohe Stückzahlen tragen zur Kontrolle der Gesamtkosten bei, ähnlich wie Konstrukteure die Kosten oder den Preis von Ultraschallsonden bei der Wahl zwischen verschiedene medizinische Ultraschallsonden.

1.4 Beschränkungen

- Mäßige Auflösung

Die größere Wellenlänge schränkt die Feinauflösung von Entfernungen ein, insbesondere im Nahbereich. - Größere Blindzone

Das Absenken des Rings nach der Erregung kann einen relativ großen Mindestmessabstand ergeben. - Nicht ideal für sehr dünne oder eng beieinander liegende Ziele

Die Unterscheidung von dünnen Platten, kleinen Luftspalten oder winzigen Positionsveränderungen ist bei niederfrequenten Wellen eine Herausforderung.

Wenn in den Spezifikationen die Notwendigkeit erwähnt wird, dünne Schichten, einzelne Bleche, sehr kleine Verschiebungsänderungen oder Millimetergenauigkeit im Nahbereich zu erfassen, ist dies in der Regel ein Zeichen dafür, dass Ultraschallsonden mit höherer Frequenz in Betracht gezogen werden sollten.

2. Präzisions-Hochfrequenz: 160 kHz - 400 kHz

Hochfrequenz-Ultraschallwandler im Bereich von etwa 160-400 kHz bilden eine eigene Familie von Ultraschallwandlertypen. Sie sind eher für Aufgaben mit kurzer Reichweite und hoher Präzision als für die Erfassung großer Entfernungen optimiert.

Typische Betriebspunkte in diesem Band sind 160 kHz, 200 kHz, 300 kHz und 400 kHz, die in Füllstandsensoren mit kurzer Reichweite, Näherungsschaltern, Bahnkorrekturdetektoren und Materialerfassungsgeräten verwendet werden.

2.1 Physikalische Merkmale

- Viel kürzere Wellenlänge

Ermöglicht eine feinere räumliche Auflösung und eine präzisere Messung der Flugzeit. - Engerer Abstrahlwinkel

Das Schallfeld ist stärker fokussiert, was die Richtwirkung verbessert und Störungen durch außermittige Objekte reduziert. - Schnellere Reaktion

Kürzere akustische Zyklen und geringeres Klingeln ermöglichen hohe Aktualisierungsraten.

Dies sind die gleichen physikalischen Gründe, warum in der medizinischen Bildgebung ein Lineare Ultraschallsonde wird für die hochauflösende Abbildung flacher Strukturen gewählt, während niedrigere Frequenzen für ein tieferes Eindringen verwendet werden. Bei der industriellen Abtastung werden einfachere Einzelelementköpfe anstelle von komplexen Bildgebungsarrays verwendet, aber die Frequenzabwägungen sind sehr ähnlich.

2.2 Warum 200 kHz?

Im Bereich um 200 kHz (einschließlich naheliegender Werte wie 160 kHz) wird die hochpräzise Abstands- und Anwesenheitserfassung in Luft sehr attraktiv, während Dämpfung und Robustheit noch überschaubar sind. In diesem Band werden sowohl rechteckige Ultraschallwandler für die Bahnkantenregelung bei 160 kHz als auch runde Ultraschallwandler für die Bahnkantenregelung bei 200 kHz üblicherweise für Bahnführungs- und Kantenkorrektursensoren verwendet.

- Millimetergenauigkeit im Nahbereich

Bei Entfernungen unter etwa 1 m bietet 160-200 kHz eine deutlich bessere Auflösung als 40 kHz und eignet sich daher für präzise Abstandsmessungen und Näherungsschaltungen. Bei Bahnlaufregelungsanwendungen kann ein 160-kHz-Ultraschallwandler mit rechteckiger Kantendetektion oder ein 200-kHz-Ultraschallwandler mit runder Kantendetektion kleine seitliche Bewegungen der Bahnkante oder des Bandes auflösen und so eine präzise Regelung unterstützen. - Hohe Aktualisierungsrate

Schnelle Schallzyklen ermöglichen eine hohe Messwiederholrate, was bei dynamischen Prozessen oder sich bewegenden Maschinen wichtig ist. Dies ist besonders wertvoll bei Kantenregelungssystemen, bei denen der Ultraschall-Bahnführungssensor die Kantenposition schnell aktualisieren muss, damit die Bahn zentriert bleibt. - Ausgewogene Abwägung

Im Vergleich zu noch höheren Frequenzen wie 300-400 kHz weist 200 kHz eine geringere Luftdämpfung auf, was die nutzbare Entfernung etwas verlängern oder den Spielraum unter nicht idealen Bedingungen verbessern kann. Bei der Kantendetektion und Bahnlaufregelung trägt dieses Gleichgewicht dazu bei, dass sowohl der rechteckige 160-kHz-Schwinger als auch der runde 200-kHz-Schwinger selbst bei Luftströmungen, Staub oder Dämpfen in der Nähe der Bahn starke, stabile Echos liefern.

- Kurzstrecken-Füllstands- und Abstandssensoren Zum Beispiel: 0,35-m-Sensoren mit etwa 200-kHz-Schallwandlern, 0,5-m-Sensoren mit 160-200-kHz-Schallwandlern und 1-m-Sensoren mit 200-kHz-Schallwandlern in kompakten Tanks oder Prozessanlagen.

- Kurzstrecken-Näherungsschalter (ausgewählte Varianten)

So können z. B. Ultraschall-Näherungsschalter mit einem Abstand von 0,25 m 200-kHz-Transducer verwenden, wenn es auf eine exakte Annäherung an das Objekt ankommt und Metall, Kunststoff oder andere Materialien konsistent erkannt werden müssen. - Hochpräzise Positionsmessungen

In Positionierungsvorrichtungen oder Inspektionsaufbauten, bei denen Änderungen im Millimeterbereich von Bedeutung sind. - Bahnkantenerkennung und -steuerung

In Bahnführungs- und Kantenkorrektursystemen für Filme, Papier, Folien, Vliesstoffe oder Batterieelektroden, 160 kHz rechteckig und runde 200-kHz-Ultraschall-Kantenerkennungswandler werden als Messköpfe in Ultraschall-Bahnführungssensoren verwendet. Die rechteckige 160-kHz-Ausführung kann das Schallfeld für eine linienförmige Kantenabdeckung formen, während die runde 200-kHz-Ausführung einen kompakten, symmetrischen Strahl für Standard-Kantenführungsinstallationen liefert. - Instrumente für Windgeschwindigkeit und -richtung

Viele Ultraschallanemometer verwenden etwa 200 kHz Ultraschall-Wandlerelemente zur Messung der Flugzeit entlang mehrerer Pfade. In solchen Fällen wird jeder akustische Pfad durch ein Paar sorgfältig aufeinander abgestimmter Elemente gebildet, die konzeptionell einem Ultraschall-Durchflussmesser-Wandlerpaar ähneln, das für Gas- oder Flüssigkeitsströmungen verwendet wird.

Bildquelle:CIAO

2.3 Warum 300 kHz?

Bei etwa 300 kHz verlagert sich der Schwerpunkt von der “allgemeinen Präzision” auf die extreme Empfindlichkeit gegenüber kleinen Dicken- oder Spaltänderungen und Materialeigenschaften.

- Erkennung von sehr dünnen Materialien

Die kürzere Wellenlänge ermöglicht es dem akustischen System, kleine Änderungen in der Blechdicke oder das Vorhandensein eines winzigen Luftspalts zu erkennen. - Hohe Empfindlichkeit gegenüber Änderungen der akustischen Impedanz

Kleine Unterschiede im Material oder in der Schichtung führen zu messbaren Veränderungen im übertragenen oder reflektierten Signal. - Sehr enger Strahl und lokalisierte Interaktion

Das Schallfeld interagiert mit einem eng definierten Punkt, der sich ideal zur Unterscheidung einzelner Schichten oder Kanten eignet.

Einfaches Identifizieren von Papier, Folien, Siliziumwafern, Klebeband, Lithiumbatterieplatten und Leiterplatten

- Doppelbogenkontrolle (Einweglichtschranke / projektiver Modus)

Ein Hochfrequenz-Sender und -Empfänger werden einander gegenübergestellt. Das empfangene Signal unterscheidet sich messbar zwischen:- kein Blatt

- Einzelblatt

- Doppelbogen

- Materialerkennung und -sortierung

Im Materialerkennungsmodus können mit 300 kHz Materialien danach unterschieden werden, wie sie Schall absorbieren oder reflektieren - nützlich für die Unterscheidung von Papier-, Kunststoff-, Metall- oder Verbundstoffstapeln. Dies ist der Betriebsbereich, der typischerweise in Materialerkennungssensoren verwendet wird. - Hochpräzise Näherungsschalter (ausgewählte Versionen)

Bei 0,5 m langen Ultraschall-Näherungsschaltern können beispielsweise 300-kHz-Transducer eingesetzt werden, um eine sehr kleine Blindzone und ein schmales, gut definiertes Erfassungsfeld zu erreichen.

Diese Aufgaben verdeutlichen, warum unter den vielen verfügbaren Ultraschallwandlertypen Hochfrequenz-Ultraschallsensoren ausgewählt werden, wenn dünne, sich schnell bewegende oder geschichtete Materialien kontrolliert werden müssen oder wenn eine hochpräzise Anwesenheitserkennung mit kurzer Reichweite erforderlich ist.

3. Zusammenfassung: Die Wahl zwischen Nieder- und Hochfrequenz

- Verwenden Sie niedrige bis mittlere Frequenzen (etwa 40-120 kHz), wenn:

- Sie benötigen eine größere Reichweite (bis zu mehreren Metern in der Luft, z.B. 3-6 m Höhenmessung).

- Die Ziele sind relativ groß oder unregelmäßig (z. B. Schüttgut, Paletten, große Tanks).

- Die Installation muss fehlerverzeihend sein und einen breiteren Abstrahlbereich haben.

- Eine kostengünstige, robuste Lösung ist wichtiger als extreme Präzision.

- Typische Beispiele sind 3-6 m Füllstandsensoren (65-112 kHz) und FTS-Hindernisvermeidungssensoren (58 kHz).

- Verwenden Sie hohe Frequenzen (etwa 180-400 kHz, typischerweise 200-300 kHz), wenn:

- Sie benötigen hochpräzise Messungen mit kurzer Reichweite, oft innerhalb von 0,15-1 m.

- Sie müssen dünne Bleche, kleine Lücken oder subtile Materialunterschiede erkennen (Doppelbogenkontrolle, Kantenführung, Materialerkennung).

- Aufgrund von beengten Platzverhältnissen oder komplexer Mechanik sind Strahlsteuerung und enge Schallfelder erforderlich.

- Die Prozesse erfordern schnelle Aktualisierungsraten und schnelle Reaktionen.

- Typische Beispiele sind:

- Füllstandsensoren mit kurzer Reichweite (0,15-1 m) unter Verwendung von 200-400-kHz-Transducern (z. B. 0,15 m bei 400 kHz, 0,35-1 m bei 200 kHz),

- Ultraschall-Näherungsschalter (0,15-0,5 m) mit 200-400 kHz (z. B. 0,15 m bei 400 kHz, 0,25 m bei 200 kHz, 0,5 m bei 300 kHz), und

- 300 kHz Materialabtastung und Doppelblech-/Kantenerkennungssensoren.

In realen Projekten wird in der Regel zunächst die Betriebsfrequenz ausgewählt und dann mit einem geeigneten Erkennungsmodus und einer geeigneten Ausgangskonfiguration kombiniert.

III. Dimension 2: Nach Ausgangssignal

Wenn die Betriebsfrequenz bestimmt, was ein Ultraschallsensor “sehen” kann, dann bestimmt das Ausgangssignal, wie leicht er mit Ihrem System kommunizieren kann. In der Praxis ergeben sich viele Auswahlprobleme nicht aus dem Erfassungsprinzip, sondern aus nicht angepassten Ausgängen: Der Sensor liefert eine Art von Signal, während die SPS oder der Controller ein anderes erwartet.

- 1. Schaltausgang (NPN / PNP)

- 2. Analoger Ausgang (4-20 mA / 0-10 V)

- 3. Digitaler Ausgang (RS485 / TTL-Pegel seriell)

- 4. Alles in einem, integrierte Designs mit mehreren Ausgängen

Diese Kategorien gelten für viele Arten von Ultraschallsensoren, unabhängig davon, ob der interne Ultraschallwandler eine niedrige oder hohe Frequenz hat.

1. Schaltausgang: NPN / PNP

1.1 Funktion

Ein Schaltausgang macht den Sensor zu einem Binärdetektor: Er meldet, ob ein Ziel innerhalb eines definierten Fensters oder einer Schwelle vorhanden ist. In diesem Modus misst der Sensor intern die Entfernung, gibt aber nur ein EIN/AUS-Signal aus.

- NPN Ausgang: Der Sensor zieht die Ausgangsleitung auf Masse, wenn er aktiv ist (sinkend).

- PNP Ausgang: Der Sensor steuert die Ausgangsleitung zur positiven Versorgung, wenn er aktiv ist (Sourcing).

Beide verhalten sich wie digitale Eingänge für SPS oder Mikrocontroller und werden häufig für einfache Automatisierungsaufgaben verwendet.

1.2 Typische Anwendungsfälle

- Positions- und Anwesenheitserkennung

- Erkennen, ob ein Objekt einen Referenzpunkt erreicht hat.

- Prüfen, ob eine Palette an ihrem Platz ist oder ob ein Karton an einer Station angekommen ist.

- Zählung und Durchsatzüberwachung

- Zählen von Artikeln auf einem Förderband, von Flaschen, die in eine Abfüllanlage gelangen, oder von Teilen, die eine Qualitätskontrolle passieren.

- Alarm- oder Grenzwertfunktionen

- Auslösung von Alarmen, wenn ein Pegel einen voreingestellten Schwellenwert überschreitet (oder unterschreitet).

In vielen Anlagen ist dies die bekannteste Art, einen Ultraschallsensor einzusetzen, da er direkt einen mechanischen Endschalter oder eine Lichtschranke ersetzt.

1.3 Hinweise zur Auswahl

- PLC-Eingangstyp prüfen

Wählen Sie NPN oder PNP entsprechend dem vorhandenen Steuerungssystemstandard. - Hysterese und Fenstermodi berücksichtigen

Einige Sensoren ermöglichen getrennte Einschalt- und Ausschaltpunkte oder die Erkennung von Fenstern, wodurch die Stabilität verbessert und ein Flattern vermieden wird. - Denken Sie über die Entfernung hinaus

Auch ein Hochfrequenzsensor, der für die Doppelbogenkontrolle verwendet wird, kann Schaltausgänge liefern (z. B. “Doppelbogen vorhanden/nicht vorhanden”), obwohl er auf einem Präzisions-Ultraschallwandler basiert.

2. Analoger Ausgang: 4-20 mA / 0-10 V

2.1 Funktion

- 4-20 mA Stromausgang

- Industriestandard für robuste Übertragung über längere Kabelstrecken.

- Weniger empfindlich gegenüber Spannungsabfall und elektrischem Rauschen.

- 0-10 V Spannungsausgang

- Einfache Schnittstelle zu vielen PLC- und DAQ-Analogeingängen.

- Besser für kürzere Kabellängen und rauscharme Umgebungen.

Intern wandelt der Sensor Laufzeitmessungen von seinem Ultraschallwandler in einen skalierten Analogwert über einen bestimmten Bereich um.

2.2 Typische Anwendungsfälle

- Kontinuierliche Füllstandsüberwachung

- Tanks mit Flüssigkeiten oder körnigen Materialien, bei denen das Kontrollsystem den tatsächlichen Füllstand benötigt (nicht nur einen Hoch-/Tief-Alarm).

- Abstandsabhängige Prozesssteuerung

- Aufrechterhaltung eines bestimmten Spalts zwischen einem Werkzeug und einer Oberfläche.

- Einstellen eines Mechanismus auf der Grundlage einer gemessenen Entfernung oder Dicke.

- Zugkraft- und Positionskontrolle

- Bei der Handhabung von Bahnen oder bei Prozessen von Rolle zu Rolle, bei denen die Position oder der Durchmesser der Bahnschleife innerhalb eines bestimmten Bereichs gehalten werden muss.

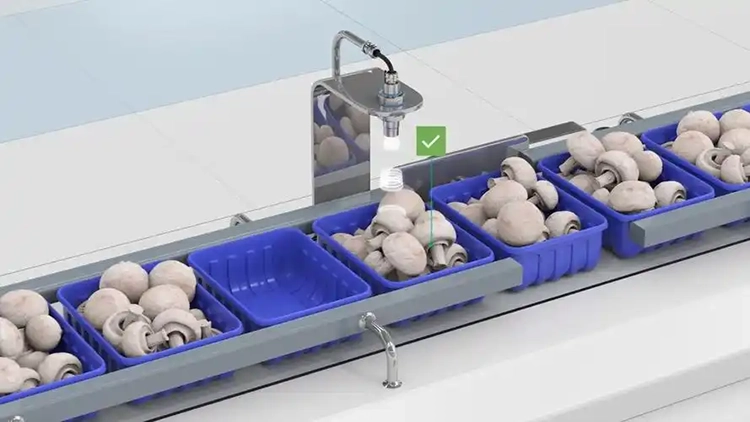

Bildquelle:Pepperl+Fuchs

2.3 Hinweise zur Auswahl

- Anpassung des Messbereichs an die Prozessanforderungen

Vermeiden Sie es, einen Sensor mit einem sehr großen Bereich zu wählen, wenn Sie nur einen kleinen Teil davon verwenden, da die effektive Auflösung darunter leidet. - Entscheiden Sie zwischen Strom und Spannung

- Verwenden Sie 4-20 mA, wenn EMV und Kabellänge ein Problem darstellen.

- Verwenden Sie 0-10 V, wenn die Verdrahtung kurz und einfach ist und das Steuergerät in der Nähe ist.

- Reaktionszeit und Filterung berücksichtigen

Die analogen Ausgänge können gefiltert oder gemittelt werden - stellen Sie sicher, dass die Aktualisierungsrate der Prozessdynamik entspricht.

Analogausgänge sind sowohl für Niederfrequenz-Füllstandssensoren als auch für Hochfrequenz-Geräte mit kurzer Reichweite von Bedeutung, insbesondere dort, wo eher eine feine, kontinuierliche Messung als ein einfaches Pass/Fail-Signal erforderlich ist.

3. Digitaler Ausgang: RS485 / TTL

3.1 Funktion

- RS485

- Differenzial, robust und geräuschresistent.

- Unterstützt Multidrop-Netzwerke und längere Kabelstrecken.

- Wird oft mit MODBUS oder proprietären seriellen Protokollen verwendet.

- Serieller Logikpegel, geeignet für den direkten Anschluss an Mikrocontroller, Embedded Boards oder kundenspezifische Elektronik.

- Wird in der Regel über kurze Entfernungen in Geräten oder Schalttafeln verwendet.

Hier übernimmt die interne Elektronik des Sensors die Zeitmessung, Konditionierung und Umwandlung und sendet eine digitale Darstellung der Messung zusammen mit optionalen Diagnosedaten.

3.2 Typische Anwendungsfälle

- Integration in intelligente Geräte und Roboter

- Serviceroboter, AGVs und Spezialmaschinen, bei denen ein Mikrocontroller mehrere Ultraschallsonden und andere Sensoren steuert.

- Anschluss an industrielle Netzwerke

- Sensoren, die Teil eines verteilten Überwachungssystems sind, z. B. mehrere Tankfüllstände oder Entfernungen, die über RS485 verbunden sind.

- Kundenspezifische Instrumentierung

- F&E-Einrichtungen, Prüfstände oder Instrumente, bei denen Ingenieure vollen Zugriff auf zeitgestempelte Messungen und potenzielle Rohdaten wünschen.

In diesem Zusammenhang betrachten Ingenieure Ultraschallköpfe oft als Bausteine - ähnlich wie bei der Wahl zwischen verschiedenen Ultraschallwandlern oder Ultraschallsonden - und betten sie in größere intelligente Systeme ein.

3.3 Hinweise zur Auswahl

- Protokoll und Adressierung prüfen

Stellen Sie sicher, dass das digitale Protokoll des Sensors von der SPS, dem IPC oder dem Embedded Controller unterstützt wird. - Planen Sie Kabellänge und Rauschen mit ein

RS485 eignet sich für längere und stärker gestörte Umgebungen; TTL ist am besten in kompakten Gehäusen geeignet. - Diagnosemerkmale ansehen

Einige digitale Sensoren bieten eine Temperaturkompensation, Signalqualitätsanzeigen oder Fehlercodes, die über den Rohabstand hinausgehen.

Digitale Ausgänge sind besonders attraktiv, wenn es auf langfristige Flexibilität ankommt: Die Firmware kann aktualisiert werden, mehrere Sensoren können sich einen Bus teilen, und komplexere Logik kann in der Software verarbeitet werden, anstatt fest verdrahtet zu sein.

4. Alles in einem integrierten Ausgang

4.1 Konzept

- Schaltausgänge (NPN / PNP)

- Analogausgänge (4-20 mA und/oder 0-10 V)

- Digitale serielle Ausgänge (z. B. TTL-Pegel)

Bei dieser Architektur bleiben der Ultraschallwandler und die Signalverarbeitungshardware gleich. Was sich ändert, sind die Firmware und die Konfiguration, die festlegen, wie die verarbeitete Messung am Ausgang dargestellt wird.

Mit einem PC-basierten Konfigurationstool oder einer Software für die serielle Schnittstelle kann der Benutzer das Sensorprogramm aktualisieren und das Gerät zwischen verschiedenen Ausgabemodi umschalten (z. B. von Schaltausgang auf Analogausgang oder auf digitalen seriellen Ausgang), ohne den physischen Sensor auszutauschen.

- Bei der All-in-One-Serie werden nicht alle Ausgangstypen gleichzeitig parallel betrieben.

- Stattdessen bietet es eine flexible Plattform, bei der das aktive Ausgangsverhalten über die serielle Schnittstelle entsprechend den tatsächlichen Anforderungen des Steuerungssystems ausgewählt werden kann.

Zusätzlich zu diesen per Firmware konfigurierbaren Modellen bieten einige Produkte Hardware mit zwei Ausgängen, bei denen je nach integrierter Elektronik zwei bestimmte Ausgänge gleichzeitig arbeiten können (z. B. Schalten + Analog oder Schalten + TTL). Da die Hardware festgelegt ist, unterstützt jede Doppelausgangsvariante nur die ihr zugewiesenen zwei Signaltypen, obwohl die genaue Hardwarekombination vor der Auslieferung angepasst werden kann.

4.2 Vorteile

- SKU-Reduzierung und Ersatzteilmanagement

Eine einzige Sensor-Hardwareplattform kann je nach Bedarf für Schalt-, Analog- oder Digitalausgang konfiguriert werden. Dies reduziert die Anzahl der verschiedenen Teilenummern, die auf Lager gehalten werden müssen, und vereinfacht die Logistik und Wartungsplanung. - Flexibilität vor Ort und späte Bindung

Bei der Inbetriebnahme oder bei späteren Upgrades kann der Techniker den Ausgangstyp an die tatsächlich vor Ort verwendete SPS oder Steuerung anpassen, indem er einfach die Konfiguration über die serielle Software ändert, anstatt den Sensor physisch auszutauschen. - Anpassungsfähigkeit im Lebenszyklus

Wenn ein Steuerungssystem modernisiert wird (z. B. von rein diskreten Eingängen auf analoge oder digitale Kommunikation umgestellt wird), ist es möglich, vorhandene Ultraschallsensoren auf einen neuen Ausgangsmodus umzukonfigurieren und so ihre Lebensdauer zu verlängern.

Für OEMs und Systemintegratoren ist dieses Konzept in gewisser Weise vergleichbar mit der Entwicklung einer gemeinsamen Ultraschallsondenplattform, die dann über Firmware und Konfiguration an unterschiedliche Anwendungsanforderungen angepasst werden kann - anstatt viele separate Varianten mit fester Leistung und unterschiedlichen Preispunkten und Teilenummern für Ultraschallsonden zu verwalten.

4.3 Wann sollten firmwarekonfigurierbare Multi-Ausgangssensoren in Betracht gezogen werden?

- Maschinen, die auf mehrere Märkte oder SPS-Ökosysteme ausgerichtet sind

Ein und derselbe mechanische und elektrische Sensor kann mit unterschiedlichen Firmware-Konfigurationen ausgeliefert werden, die zu verschiedenen Marken oder Generationen von Steuergeräten in verschiedenen Regionen passen. - Anlagen mit Schwerpunkt auf Wartungseffizienz

Wartungsteams können einen Ersatzsensortyp vorhalten und dessen Ausgabemodus nach Bedarf konfigurieren, was sowohl den Lagerbestand als auch die Ausfallzeiten reduziert. - Projekte mit unsicheren oder sich entwickelnden Anforderungen

Wenn noch nicht klar ist, ob das endgültige System in erster Linie auf schaltenden, analogen oder digitalen Signalen beruhen wird - oder wenn eine zukünftige Vernetzung und Datenerfassung vorgesehen ist - bietet ein per Firmware konfigurierbarer Ultraschallsensor mit mehreren Ausgängen nützlichen Spielraum.

5. Zusammenfassung: Anpassung der Ausgabe an die Anwendung

- Wählen Sie NPN-/PNP-Schaltausgänge für einfache Anwesenheits-, Zähl- oder Grenzwerterfassung.

- Wählen Sie analog 4-20 mA / 0-10 V, wenn ein kontinuierliches Abstands- oder Füllstandsignal für Regelkreise benötigt wird.

- Entscheiden Sie sich für die digitale RS485- oder TTL-Schnittstelle, wenn intelligente Geräte, Vernetzung, Diagnose oder eine tiefe Integration in eingebettete Systeme erforderlich sind.

- Ziehen Sie All-in-One-Designs mit mehreren Ausgängen in Betracht, wenn Sie Flexibilität über verschiedene Steuerungen hinweg benötigen, die Anzahl der Artikel reduzieren wollen oder System-Upgrades während der Lebensdauer des Geräts erwarten.

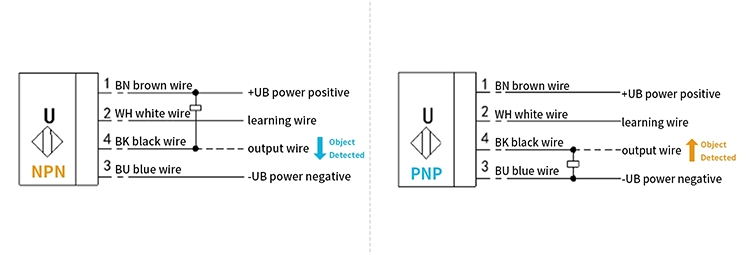

IV. Dimension 3: Nach Erkennungsmodus

Sobald die Betriebsfrequenz und das Ausgangssignal festgelegt sind, lautet die nächste wichtige Frage: Wie interagiert der Ultraschallsensor mit dem Ziel? Dies wird durch den Erfassungsmodus definiert. Selbst bei gleicher Frequenz und ähnlicher Ultraschallwandler-Hardware können unterschiedliche Erkennungsmodi zu sehr unterschiedlichen Leistungs- und Anwendungsbereichen in der Praxis führen.

Bei luftgestützten industriellen Ultraschallsensorsystemen werden die Erkennungsmodi in der Regel in drei Gruppen unterteilt:

- 1. Modus mit diffuser Reflexion (Abstands-/Füllstandserfassung)

- 2. Einweglichtschranke / projektiver Modus

- 3. Materialerfassung und spezielle Reflexionsmodi

Diese Modi beruhen alle auf den gleichen physikalischen Grundlagen der Ultraschallwandler, unterscheiden sich jedoch in der Geometrie des Schallwegs und in der Art der Auswertung des empfangenen Signals.

1. Modus "Diffuse Reflexion": Abstands-/Füllstandserfassung

Die Reflexionslichtschranke ist der “klassische” Modus für viele Ultraschallsensoren, die in Abstandsanwendungen und Füllstands- bzw. Füllstandsanwendungen eingesetzt werden.

1.1 Grundsatz

- Der Sensor und das Ziel befinden sich auf der gleichen Seite.

- Der eingebaute Ultraschallwandler gibt einen Schallimpuls in die freie Luft ab.

- Der Impuls wird von der Objektoberfläche reflektiert und kehrt zum selben Sensor zurück.

- Die Elektronik misst die Flugzeit (Time of Flight, TOF) zwischen Übertragung und Empfang und rechnet sie anhand der Schallgeschwindigkeit in der Luft in Entfernung um.

Schallweg:

Sensor → Ziel → Sensor

- Sehr kurze Reichweiten und sehr kleine Blindzonen

Zum Beispiel einige Zentimeter bis hin zu einigen zehn Zentimetern. Sensoren verwenden oft höhere Ultraschallfrequenzen im Bereich von Hunderten von Kilohertz (z. B. 300-400 kHz), um eine feine Auflösung und einen engen Strahl zu erreichen. In typischen Produktfamilien verwenden Sensoren der 0,15-m-Klasse für kompakte Füllstands- und Näherungsaufgaben etwa 400-kHz-Schallköpfe. - Pegel- und Entfernungsmessungen im kurzen bis mittleren Bereich (etwa 0,3-2 m)

Üblich sind Frequenzen im mittleren bis hohen Frequenzbereich (etwa 150-250 kHz). Diese bieten einen guten Kompromiss zwischen Abstrahlwinkel, Messbereich und Genauigkeit. Praktische Beispiele sind 0,35-1 m-Sensoren, die etwa 180-200 kHz verwenden, und 2 m-Sensoren mit 180 kHz. - Größere Reichweiten (z. B. 2-6 m Tank- oder Silo-Füllstandsmessung oder Fernerkennung)

Sensoren verwenden in der Regel niedrigere Ultraschallfrequenzen im Bereich von einigen zehn Kilohertz bis zu einigen hundert Kilohertz (etwa 60-120 kHz), die sich in der Luft weiter ausbreiten und weniger gedämpft werden. Typische Werte sind 3 m bei 112 kHz, 4 m bei 75 kHz und 6 m bei 65 kHz.

- Kürzere Reichweite / höhere Auflösung → höhere Frequenz

- Größere Reichweite / größere Abdeckung → niedrigere Frequenz

Diese Betriebsart der diffusen Reflexion ist unabhängig von der Art des Ausgangs (schaltend, analog oder digital). Das gleiche Prinzip liegt Abstandssensoren, Füllstands-/Materialstandssensoren und vielen Ultraschall-Näherungsschaltern zugrunde。.

1.2 Typische Anwendungen

Da derselbe grundlegende Reflexionsmodus verwendet wird, können viele Abstandssensoren auch für die Erfassung von Füllständen/Materialien verwendet werden, indem sie einfach an der Oberseite eines Tanks, Behälters oder Prozessraums montiert werden.

- Tank- und Silofüllstand / Füllstandsmessung

- Messung von Flüssigkeiten (Wasser, Chemikalien, Öle) und Schüttgütern (Körner, Kunststoffgranulat, Pulver).

- Bei kurzen, kompakten Tanks und Prozessbehältern (unter einem Meter bis zu einigen Metern) werden häufig Mittel- bis Hochfrequenzsensoren verwendet, um den Blindbereich zu minimieren und die Auflösung zu verbessern (z. B. 0,35-1 m bei Verwendung von 180-200 kHz).

- Höhere Tanks oder Silos mit mehreren Metern Messbereich verwenden in der Regel Sensoren mit niedrigeren Frequenzen (z. B. 3-6 m mit 65-112 kHz), die einen größeren Arbeitsabstand und ein robusteres Echo in staubigen oder dampfhaltigen Umgebungen ermöglichen.

- Allgemeine Entfernungs- und Abstandsmessung

- Erfassen des Abstands zu Paletten, Wänden, Maschinenteilen oder Vorrichtungen.

- Messung der Annäherungsdistanz oder des Sicherheitsabstands in Handhabungs- und Positionierungssystemen.

- Erkennung von Anwesenheit/Abwesenheit

- Erkennung von Kartons, Trays oder Paletten auf Förderbändern.

- Überwachung, ob eine Laderampe, ein Pufferplatz oder ein Arbeitsplatz besetzt ist.

- Ultraschall-Näherungsschalter

- Anwesenheits- und Annäherungserkennung im Nahbereich nach dem gleichen Prinzip der diffusen Reflexion, oft mit höheren Frequenzen für kompakte Erfassungsabstände (z. B. 0,15-0,5 m Näherungsschalter mit 200-400 kHz).

- AGV- und Roboter-Hinderniserkennung

- Vorwärtsgerichtete Hinderniserkennung für FTS und mobile Roboter in Lagern und Fabriken, wo Sensoren mit relativ niedrigen Frequenzen (z. B. einige zehn Kilohertz, typischerweise etwa 58 kHz) verwendet werden, um einen Erfassungsbereich von mehreren Metern mit einem entsprechend breiten Strahl zu erreichen.

Transparente Materialien, Kunststoff, Folie, Metall und flüssiges Glas können ohne Beeinträchtigung des Materials erkannt werden, was es zu einem vielseitigen Gerät macht.

1.3 Vorteile

- Einseitiger Einbau

Es wird nur ein Sensor benötigt, der sich leicht in bestehende Maschinen oder Tanks integrieren und nachrüsten lässt. - Unempfindlich gegenüber Farbe und Transparenz

Funktioniert zuverlässig bei dunklen, glänzenden oder transparenten Materialien, bei denen optische Sensoren versagen können. - Große Auswahl an Standardprodukten

Ein großer Teil der im Katalog aufgeführten Ultraschallsensoren für die Industrieautomation sind Reflexionslichttaster, die sowohl Füllstandsanwendungen mit großer Reichweite als auch Präzisionsabstandsaufgaben mit kurzer Reichweite abdecken.

1.4 Beschränkungen

- Abhängig vom Reflexionsvermögen der Oberfläche

Sehr weiche, stark absorbierende oder stark strukturierte Oberflächen können schwache oder instabile Echos erzeugen. - Strahlform und Blindzone müssen berücksichtigt werden

Die Nahfeldblindzone und der Strahlengang müssen auf die Tankgeometrie, den Mindestmessabstand und die Zielgröße abgestimmt sein. - Nicht ideal für sehr dünne Schichten oder mehrschichtige Unterscheidung

Der Sensor erfasst in erster Linie die erste Oberfläche; feine innere Strukturen oder sehr dünne Zwischenräume hinter dieser Oberfläche werden nicht ohne weiteres erkannt.

Wenn die Hauptanforderung darin besteht, den Abstand zur nächstgelegenen Oberfläche zu messen - z. B. Füllstand, Materialhöhe, Abstand oder Annäherungsabstand -, ist das diffuse Reflexionsverfahren mit einer geeigneten Frequenz und einem geeigneten Strahlmuster in der Regel die einfachste und am besten geeignete Wahl.

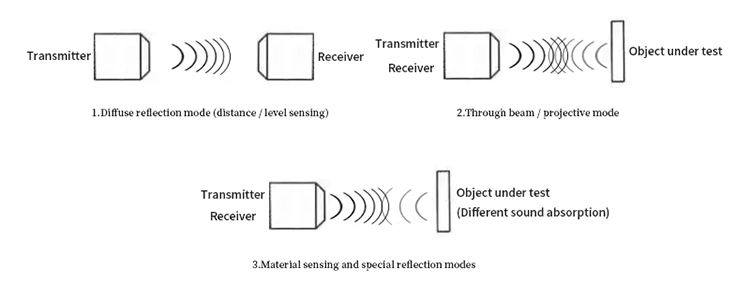

2. Einweglichtschranke / projektiver Modus

Bei der Einweglichtschranke (oder Projektionsschranke) wird ein separates Sender- und Empfängerpaar verwendet. Die Schlüsselfrage in diesem Modus lautet nicht “Wie weit ist das Ziel entfernt?”, sondern vielmehr “Was befindet sich im Schallweg zwischen Sender und Empfänger?”

2.1 Grundsatz

- Ein Gerät (oder Kanal) fungiert als dedizierter Ultraschallsender.

- Ein zweites Gerät fungiert als Empfänger.

- Sender und Empfänger sind so montiert, dass sie sich gegenüberstehen und einen festen Schallweg bilden.

- Das Vorhandensein, die Dicke oder die Position von Material innerhalb dieses Pfades verändert das empfangene Signal (typischerweise die Amplitude oder Energie; manchmal auch die Phase oder das Timing).

Schallweg:

Sender → Material → Empfänger

Einweglichtschranksysteme verwenden oft höhere Ultraschallfrequenzen (in der Größenordnung von einigen hundert Kilohertz), um schmale Strahlen und eine hohe Empfindlichkeit für Kanten und kleine Dickenänderungen zu erzielen. Typische Produkte zur Doppelbogenkontrolle und Bahnkantenregelung fallen in diese Kategorie.

2.2 Typische Anwendungen

- Doppelbogenkontrolle (Einweglichtschranke)

- Unterscheidung zwischen “kein Blatt / Einzelblatt / Doppelblatt” in Anlegern und Staplern.

- Weit verbreitet in der Druck-, Verpackungs-, Metallpräge- und Batterieelektrodenverarbeitung.

- In der Regel werden 200-300 kHz Hochfrequenz-Einweglichtschranken verwendet, wobei 300 kHz besonders für sehr dünne Elektrodenplatten oder feines Papier geeignet sind.

- Kantenerkennung und Bahnlaufregelung (projektiver Modus)

- Ein eng fokussierter Ultraschallstrahl wird teilweise von der Bahnkante verdeckt.

- Kleine seitliche Bewegungen der Bahn führen zu reproduzierbaren Änderungen des empfangenen Signalpegels und ermöglichen eine genaue Kantenführung und -verfolgung.

- Kleinteil- und Schlitzerfassung

- Erkennung kleiner Komponenten, die durch eine Rutsche oder einen engen Kanal laufen.

- Überprüfung, ob eine bestimmte Position oder ein bestimmter Steckplatz korrekt besetzt ist.

2.3 Vorteile

- Hohe Empfindlichkeit gegenüber kleinen Änderungen im Erfassungsbereich

Sehr effektiv für dünne Bleche, kleine Lücken und präzise Kantenpositionen. - Unabhängig vom Hintergrundabstand

Der Empfänger reagiert hauptsächlich auf den direkten Schallweg; entfernte Wände oder Maschinenteile haben wenig Einfluss. - Klare Auslegung

Änderungen der übertragenen Schallenergie entsprechen direkt den Änderungen des Materials im Inneren des Strahls.

2.4 Beschränkungen

- Erfordert den Zugang zu beiden Seiten

Der Prozesspfad muss die Montage und Ausrichtung sowohl des Senders als auch des Empfängers ermöglichen. - Ausrichtung ist entscheidend

Fehlausrichtung oder mechanische Drift können die Signalstärke verringern und Instabilität verursachen. - Weniger mechanisch flexibel

Spätere Änderungen, wie das Hinzufügen von Schutzvorrichtungen, Abschirmungen oder Halterungen, dürfen den Schallweg nicht behindern.

Wenn es darum geht, dünne, sich bewegende oder geschichtete Materialien zu erfassen oder eine Kante mit hoher Präzision zu verfolgen, ist die Einweglichtschranke/Projektionsmethode in der Regel der einfachen diffusen Reflexion überlegen und wird häufig mit speziell entwickelten Hochfrequenz-Ultraschallwandlern eingesetzt.

3. Materialerfassung und spezielle Reflexionsmodi

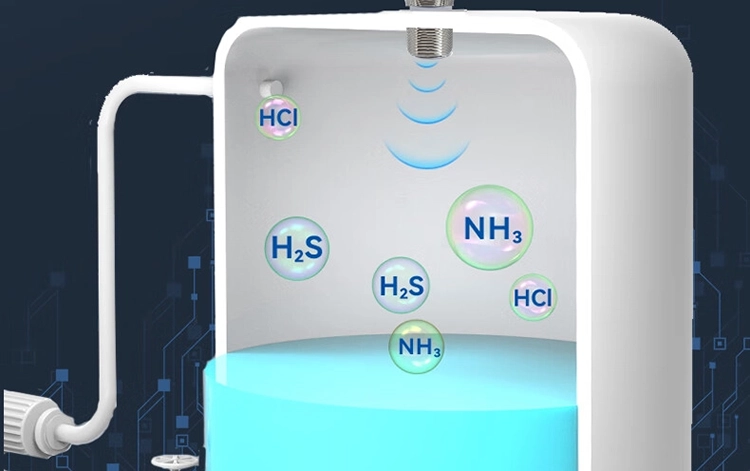

Neben der “Entfernung” (TOF) und der “Blockierung” (Einweglichtschranke) gibt es noch eine dritte Klasse von Anwendungen: die Materialerkennung, bei der das Ziel darin besteht, aus der Art und Weise, wie das Material den Schall reflektiert und dämpft, Rückschlüsse auf den Materialtyp oder die Materialstruktur zu ziehen und nicht nur darauf, wo es sich befindet.

3.1 Materialerfassung auf der Grundlage von Reflexion

Bei vielen Ultraschallsystemen zur Materialerfassung ist die zugrundeliegende Geometrie immer noch der Reflexionsmodus: Der Sensor und das Objekt befinden sich auf derselben Seite, und der Wandler sendet einen Impuls und wartet auf das Echo.

- Bei der Entfernungsmessung ist die wichtigste Variable die Flugzeit.

- Bei der Materialerfassung sind die wichtigsten Variablen die Echoenergie, die Dämpfung und das Amplituden-/Zeitmuster des zurückkehrenden Signals.

Verschiedene Materialien und Oberflächenstrukturen haben unterschiedliche Eigenschaften:

- akustische Impedanz

- Absorptions-/Dämpfungseigenschaften

- Oberflächentextur/Rauhigkeit

- Gesamter reflektierter Energiepegel (Echostärke)

- Dämpfung relativ zu einem Referenzimpuls

- Die Echohüllkurve oder Amplitudenverteilung über die Zeit

Durch Messung und Vergleich dieser Parameter kann ein Sensor können Materialien klassifizieren oder unterscheiden, nicht nur Abstände messen. Zu diesem Zweck sind relativ hohe Ultraschallfrequenzen (typischerweise im Bereich von Hunderten von Kilohertz, z. B. 300 kHz) üblich, da sie empfindlicher auf die Oberflächenstruktur und die oberflächennahe Absorption reagieren。Typische Sensoren zur Materialerkennung gehören zu dieser Klasse.

- Identifizierung der Materialart

- Unterscheidung zwischen Stein (z. B. Marmor), Holz, Teppichen, Schaumstoffen und anderen Materialien auf der Grundlage ihrer akustischen Reaktion.

- Nützlich für Sortierung, Überprüfung oder Qualitätskontrolle.

- Überprüfung der Schicht oder Beschichtung

- Feststellung, ob eine bestimmte Beschichtung, Auskleidung oder Unterlage vorhanden ist, durch Vergleich der Reflexionsgrade und Dämpfungsmuster.

- Erweiterte Doppelbogen-/Stapelanalyse

- Unterscheidung zwischen verschiedenen Stapel- oder Laminierungsstrukturen anhand ihrer Reflexions-/Dämpfungskurven.

Bei diesen Anwendungen werden häufig Hochfrequenzsonden mit maßgeschneiderten Strahlenmustern und speziellen Signalverarbeitungsalgorithmen eingesetzt. Das grundlegende physikalische Prinzip ist nach wie vor die Reflexion, allerdings mit stärkerer Betonung auf Energie und Dämpfung als auf der reinen Zeitmessung.

3.2 Besondere Vorkehrungen für den Schallweg

Um realen Maschinenlayouts gerecht zu werden, verwenden einige Ultraschallsensoren spezielle Schallweganordnungen, die in erster Linie durch die mechanische Konstruktion der Sonde und des Gehäuses erreicht werden, während das zugrunde liegende Abtastprinzip (diffuse Reflexion, Einweglichtschranke oder Materialabtastung) das gleiche bleibt.

- Winkeleinstellbare Tastköpfe

- Der Ultraschallwandler ist in einem Kopf montiert, der relativ zum Sensorkörper gedreht werden kann.

- Dadurch kann die effektive Erfassungsrichtung vor Ort an den tatsächlichen Installationswinkel angepasst werden, ohne dass der Sensortyp geändert werden muss.

- Besonders nützlich, wenn die Einbaulage begrenzt ist oder erst nach der Montage der Maschine festgelegt wird (z. B. 0,5 m richtungseinstellbare Abstandssensoren).

- Integrierte 90° / seitlich blickende Versionen

- Der Messwertaufnehmer ist so angeordnet, dass seine Hauptabstrahlungsachse senkrecht zum Sensorgehäuse verläuft.

- Der Schallweg wird nicht durch externe Reflektoren umgelenkt; die Sonde selbst ist so ausgerichtet, dass sie “zur Seite schaut”.

- Dies eignet sich für enge Räume, wandnahe Montage oder wenn das Gehäuse mit einem Rahmen ausgerichtet werden muss, die Abtastrichtung aber seitlich sein soll (z. B. 90°-Winkel-Distanzsensoren).

- Anpassung an nicht normgerechte oder wechselnde Einbauwinkel

- Passt in enge oder versperrte Räume

- Beibehaltung eines stabilen, wiederholbaren Schallwegs unter industriellen Bedingungen

Aus Sicht des Anwenders erleichtern diese Anordnungen die Anwendung der gleichen grundlegenden Ultraschallprinzipien (Abstands-, Einweglichtschranken- oder Materialabtastung) auf komplexe Maschinengeometrien, ohne dass die Elektronik oder die grundlegenden Abtastkonzepte geändert werden müssen.

4. Zusammenfassung: Anpassung des Erkennungsmodus an die Anwendung

- Modus der diffusen Reflexion

- Bestens geeignet für Abstands- und Füllstands-/Materialstandsmessungen, Anwesenheitserkennung und Hinderniserkennung.

- Einseitiger Einbau, große Auswahl an industriellen Standardprodukten.

- Die meisten Mehrzweck-Distanzsensoren können auch für die Überwachung von Füllständen verwendet werden.

- Einweglichtschranke / projektiver Modus

- Am besten geeignet für die Erkennung von Doppelblättern, die Bahnkantenführung und den Durchlauf kleiner Teile.

- Verwendet einen separaten Sender und Empfänger über den Prozesspfad, oft bei höheren Frequenzen, um schmale Strahlen zu erzielen.

- Materialabtastung und spezielle Reflexionsmodi

- Am besten geeignet, wenn es darum geht, Materialien zu unterscheiden oder zu klassifizieren, Schichtstrukturen zu überprüfen oder unter besonderen geometrischen Bedingungen zu arbeiten.

- Noch immer auf Reflexion basierend, aber die Bewertung konzentriert sich auf die Echoenergie und -dämpfung und nicht nur auf die Flugzeit.

- 1. Betriebsfrequenz (kurze Reichweite/Hochfrequenz vs. lange Reichweite/Niederfrequenz)

- 2. Art des Ausgangssignals (Schalt-, Analog-, Digital- oder konfigurierbarer Mehrfachausgang)

- 3. Erkennungsmodus (diffuse Reflexion, Einweglichtschranke oder Materialtastung)

V. Dimension 4: Nach Anwendungsszenarien

Wenn Frequenz, Ausgangstyp und Erfassungsmodus klar sind, ist es am praktischsten, bei der Auswahl eines Ultraschallsensors vom Anwendungsszenario auszugehen.

- Frequenzbereiche (hoch vs. niedrig)

- Erkennungsmodi (diffuse Reflexion, Einweglichtschranke, Materialtastung)

- Ausgangsarten (schaltend, analog, digital)

Die folgenden Abschnitte veranschaulichen, wie diese Optionen in der Regel in realen industriellen Anwendungsfällen kombiniert werden.

1. Füllstandsmessung (ca. 0,15-6 m)

Typische Aufgabe

Berührungslose Messung des Füllstands von Flüssigkeiten oder Schüttgütern in Tanks, Behältern und Containern.

Erkennungsmodus

Diffuse Reflexion (Laufzeitmessung der Entfernung zur Oberfläche).

Typische Ausgaben

- Analogausgang (4-20 mA / 0-10 V) für kontinuierlichen Füllstand

- Schaltausgänge für Hoch- und Tiefalarm

- Optionale digitale/serielle Kommunikation für die Integration in Kontrollsysteme

1.1 Kurzstreckenpegel (bis ca. 1 m)

Bei kompakten Tanks und flachen Behältern werden in der Regel höhere Ultraschallfrequenzen verwendet, um eine kurze Blindzone und einen schmalen, präzisen Strahl zu erzielen.

- Sehr kurze Entfernungen (etwa 0,15 m)

- Ultraschallfrequenzen um 400 kHz

- Extrem kurze Blindzonen und hohe Auflösung für kompakte Füllstandräume

- Entfernungen bis zu etwa 0,35-0,5 m

- Ultraschallfrequenzen um 180-200 kHz

- Guter Kompromiss zwischen Strahlbreite und Genauigkeit

- Entfernungen bis zu etwa 1 m

- Ultraschallfrequenzen um 200 kHz

- Noch relativ kleine Blindzone, ausreichende Reichweite für die meisten kompakten Prozesstanks

- Sehr geringer Mindestmessabstand

- Hohe Auflösung und gute Wiederholbarkeit

- Kompakter Schallstrahl, ideal für kleine Tanks und enge Einbauräume

1.2 Mittlere Reichweite (ca. 1-6 m)

Bei größeren Tanks und höheren Silos werden niedrigere Ultraschallfrequenzen bevorzugt, um eine ausreichende Echostärke über größere Entfernungen zu gewährleisten.

- Messung von Entfernungen von wenigen Metern (z. B. 2-6 m)

- Ultraschallfrequenzen im unteren bis mittleren Bereich, wie z. B.:

- 2 m: etwa 180 kHz

- 3 m: etwa 112 kHz

- 4 m: etwa 75 kHz

- 6 m: etwa 65 kHz

- Größere Wellenlänge und geringere Dämpfung in der Luft ermöglichen stabile Messungen über mehrere Meter

- Bessere Ausbreitung durch Luft über mehrere Meter

- Stabiles Echo von Flüssigkeits- und Schüttgutoberflächen

- Höhere Robustheit gegenüber Staub, leichten Dämpfen und Luftbewegungen

- Ca. 0,15-1 m: Verwendung höherer Frequenzen (etwa 180-400 kHz)

- Ca. 1-6 m: Verwendung niedriger bis mittlerer Frequenzen (etwa 60-180 kHz)

- Typische Auswahlrichtlinien für die Füllstandmessung

Die spezifischen Grenzwerte hängen von der Sensorkonstruktion, der Tankgeometrie und der erforderlichen Auflösung ab, aber der allgemeine Trend bleibt bestehen: kürzere Reichweite → höhere Frequenz; längere Reichweite → niedrigere Frequenz.

2. Ultraschall-Näherungsschalter (ca. 0,15-0,5 m)

Weitgehend materialunabhängige Präsenz- und Distanzschaltung im Nahbereich als Alternative oder Ergänzung zu induktiven und kapazitiven Näherungsschaltern.

Erkennungsmodus

Diffuse Reflexion (Nahdistanz / Anwesenheitserkennung).

Typische Ausgaben

- Schaltausgänge (NPN / PNP)

- Oft mit Teach-in oder einstellbaren Schaltpunkten

- In einigen Varianten ist ein Kurzstrecken-Analogausgang

Um kompakte und gut definierte Erfassungsbereiche zu erhalten, werden in der Regel Ultraschallwandler mit höherer Frequenz verwendet. Zum Beispiel in praktischen Produktfamilien:

- 0,15 m Schaltabstand: Ultraschallfrequenz um 400 kHz

- 0,25 m Schaltabstand: Ultraschallfrequenz um 200 kHz

- 0,5 m Schaltabstand: Ultraschallfrequenz um 300 kHz

Vorteile in dieser Anwendung

- Enge und klar definierte Erfassungsfelder

- Sehr kleine Blindzone direkt vor dem Sensor

- Hohe Wiederholbarkeit der Schaltabstände

3. Material-/Energie-basierte Detektion

Identifizieren oder überprüfen Sie Materialien anhand ihrer Ultraschallreflexions- und -dämpfungseigenschaften, nicht nur anhand der Entfernung. Typische Anwendungen sind:

- Unterscheidung zwischen Materialien wie Marmor, Holz, Teppich, Schaumstoff usw.

- Prüfung auf das Vorhandensein von Trägerschichten, Beschichtungen oder Verbundstrukturen

- Verwendung von Änderungen der Echoenergie als Indikator für die Produktqualität oder den Prozesszustand

- Reflexionsmodus mit Materialerfassung / energiebasierte Auswertung

- Der Sensor wertet die Echoamplitude und -dämpfung zusätzlich oder anstelle der einfachen Flugzeit aus

- Relativ hohe Ultraschallfrequenzen (in der Regel in der Größenordnung von einigen hundert Kilohertz, z. B. etwa 300 kHz) werden verwendet, um eine hohe Empfindlichkeit gegenüber Oberflächenstrukturen und internen Dämpfungsunterschieden zu erreichen.

- hoch genug, um auf die Oberflächenstruktur und die oberflächennahe Absorption zu reagieren

- Bietet einen feinen “akustischen Kontrast” zwischen verschiedenen Materialien

- Dennoch robust für typische Luftwege in industriellen Umgebungen

- Schaltausgänge für OK / NG oder richtiges / falsches Material

- Optionale digitale/serielle Ausgänge für Signalpegel, Energiemetriken oder Klassifizierungsergebnisse

4. Web-, Sheet- und Edge-Anwendungen

- Doppelbogenerkennung beim Drucken, Verpacken und Elektrodenzuführen

- Bahnkantenregelung und seitliche Positionskontrolle für Filme, Papier, Folie oder Textilien

Erkennungsmodus

- Einweglichtschranke / projektiver Modus (Sender auf einer Seite, Empfänger auf der anderen)

- Typischerweise werden Schallköpfe mit höherer Frequenz (z. B. etwa 200-300 kHz) verwendet, um eine hohe Empfindlichkeit für dünne Schichten und Änderungen der Bedeckung zu erreichen.

- Für sehr dünne Folien, Elektrodenblätter oder feines Papier werden oft 300 kHz bevorzugt.

- Schaltausgänge zur Unterscheidung kein Blatt / Einzelblatt / Doppelblatt

- Optionale digitale Diagnoseinformationen (Signalpegel, Marge) für erweiterte Kontrolle oder Einrichtung

Erkennungsmodus

- Einweglichtschranke oder seitliche, diffuse Reflexion, je nach Maschinenanordnung

- Mittlere bis hohe Frequenzen (z. B. etwa 200-300 kHz) für einen schmalen und stabilen Strahl, der eine präzise Kantenverfolgung ermöglicht

- Analoge Signale proportional zur Flankenposition

- Optionale digitale Ausgänge oder Busschnittstellen zur Integration mit Bahnlaufreglern

5. Hindernisvermeidung bei AGV und mobilen Robotern

Erkennen Sie Hindernisse vor FTS und mobilen Robotern, um eine frühzeitige Warnung und einen sicheren Anhalteweg zu gewährleisten.

Erkennungsmodus

Diffuse Reflexion (Entfernungs-/Hinderniserkennung). Typische Ausgaben

- Mehrere Schaltschwellen (z.B. Warnzone, Stoppzone)

- Optionale Abstandsinformationen über digitale Kommunikationsschnittstellen

Hindernisvermeidungssensoren für FTS verwenden in der Regel relativ niedrige Ultraschallfrequenzen (z. B. einige zehn Kilohertz, typischerweise etwa 58 kHz). Gründe für die Verwendung einer niedrigeren Frequenz in diesem Szenario

- Ermöglicht die Hinderniserkennung über mehrere Meter vor dem Fahrzeug

- Bietet eine geeignete Strahlbreite zur Abdeckung des Fahrwegs

- Bietet robuste Leistung unter wechselnden Umgebungsbedingungen wie Temperatur, Luftströmungen und Staub

6. Vom Szenario zum Sensor: Wie sich die Dimensionen verbinden

Für jedes Anwendungsszenario wird der geeignete Ultraschallsensor durch Kombination aller vier Dimensionen ausgewählt:

- 1. das Anwendungsszenario (Dimension 4)

- Füllstandsmessung (kurze und mittlere Reichweite)

- Näherungsschalter (kurze Reichweite)

- Material-/Energie-basierte Erkennung

- Bahn-/Bogen-/Kantenanwendungen

- Hindernisvermeidung durch AGV und mobile Roboter

- 2. Frequenzbereich (Dimension 1)

- Höhere Frequenz (ca. 200-400 kHz)

- Füllstandsmessung im Nahbereich (ca. 0,15-1 m)

- Ultraschall-Näherungsschalter (ca. 0,15-0,5 m)

- Material-/Energie-basierte Erkennung

- Viele Doppelbogen- und Kantenführungsanwendungen

- Mittlere/niedrigere Frequenzen (ca. 60-200 kHz, bis zu einigen zehn Kilohertz)

- Füllstandsmessung im mittleren Bereich (bis zu mehreren Metern, z. B. 2-6 m)

- Hinderniserkennung mit großer Reichweite für FTS und mobile Roboter (z. B. um 58 kHz)

- Höhere Frequenz (ca. 200-400 kHz)

- 3. Ausgangsart (Dimension 2)

- Schalt-, Analog- oder Digitalschnittstellen, die je nach Kontrollanforderungen ausgewählt werden (einfacher Alarm vs. kontinuierliche Messung vs. vernetzte Integration)

- Wo immer möglich, kann die Verwendung einer gemeinsamen Hardwareplattform mit per Firmware konfigurierbaren Ausgängen oder Doppelausgangsvarianten die Lagerhaltung vereinfachen und künftige Upgrades erleichtern.

- 4. Erkennungsmodus (Dimension 3)

- Diffuse Reflexion (Ebene, Nähe, Hinderniserkennung)

- Einweglichtschranke / projektiv (Doppelbogen, einige Bahnanwendungen)

- Reflexion mit Materialerkennungsauswertung (energiebasierte Materialerkennung)

Ausgehend vom realen Anwendungsszenario und der entsprechenden Wahl des Frequenzbereichs, des Erfassungsmodus und des Ausgangstyps können geeignete Ultraschallsensorkonfigurationen für ein breites Spektrum industrieller Aufgabenstellungen ausgewählt oder effizient entworfen werden.

VI. Schlussfolgerung

Bei der Auswahl von Ultraschallsensoren lautet die entscheidende Frage nicht “Welcher Sensor ist der beste?”, sondern “Welcher Sensor passt am besten zu dieser speziellen Anwendung?”

- 1. Betriebsfrequenz

- 2. Leistungstyp

- 3. Erkennungsmodus

- 4. Anwendungsszenario

1. Es gibt keinen “besten” Sensor, nur den am besten geeigneten

- Wenn Ihnen Kompatibilität und einfache Integration am wichtigsten sind

Konzentrieren Sie sich auf die Output-Dimension:- Überprüfen Sie die verfügbaren Ausgänge und Schnittstellen:

- Schaltausgänge (NPN / PNP)

- Analoge Ausgänge (4-20 mA / 0-10 V)

- Digital-/Busschnittstellen (z. B. serielle Verbindungen, Feldbus, industrielles Ethernet)

- Prüfen Sie, ob Parameter (Bereiche, Schaltpunkte, Filter) konfigurierbar sind und ob das Gerät Diagnose und Statusüberwachung unterstützt.

- Überprüfen Sie die verfügbaren Ausgänge und Schnittstellen:

- Wenn Sie Wert auf Flexibilität bei der Installation und mechanische Beschränkungen legen

Konzentrieren Sie sich auf die mechanische Konstruktion:- Gesamtform und Größe des Gehäuses (zylindrisch, kubisch, flach, kompakt, seitlich usw.)

- Montageoptionen und Steckerausrichtung

- Verfügbarkeit von winkeleinstellbaren oder 90° seitlich blickenden Versionen, um enge Räume oder nicht standardmäßige Montagepositionen zu bewältigen

- Wenn Ihnen die Messleistung und die Prozessanforderungen am wichtigsten sind

Schwerpunkt auf der Frequenzauswahl und dem Erkennungsmodus:- Verwenden Sie bei Bedarf höhere Frequenzen (in der Regel 200-300 kHz und mehr):

- Hochauflösende Distanz- oder Füllstandsmessung mit kurzer Reichweite

- Sehr kleine Blindzonen

- Enge, gut definierte Erfassungsfelder

- Wählen Sie geeignete Erkennungsmodi:

- Diffuse Reflexion für die meisten Aufgaben in Entfernung und Höhe

- Einweglichtschranke / projektiver Modus für dünne Bleche, Kantenführung und Doppelblecherkennung

- Energiebasierte Materialerkennung, wenn die Unterscheidung von Materialien oder Schichtstrukturen wichtiger ist als der reine Abstand

Mit anderen Worten:- Priorität der Systemintegration → Fokus auf Ausgänge und Kommunikationsschnittstellen

- Priorität Mechanik/Einbau → Fokus auf Gehäuseformfaktor und Montagemöglichkeiten

- Priorität der Messleistung → Fokus auf Frequenzband und Erfassungsmodus

2. Von allgemeinen Regeln zu konkreten Lösungen

Die vier in diesem Dokument beschriebenen Dimensionen bilden einen praktischen Rahmen:- 1. Beginnen Sie mit dem Anwendungsszenario (Füllstand, Annäherung, Bahnführung, Materialerkennung, FTS-Hindernisvermeidung usw.).

- 2. Grenzen Sie den geeigneten Frequenzbereich ein (kurze Reichweite/Hochfrequenz vs. lange Reichweite/Niederfrequenz).

- 3. Wählen Sie den Erkennungsmodus (diffuse Reflexion, Einweglichtschranke oder Materialtastung), der der physikalischen Aufgabe entspricht.

- 4. Wählen Sie schließlich den Ausgangstyp und die mechanische Ausführung, die am besten zum Steuerungssystem und den Installationsbedingungen passen. Wo immer möglich, kann die Verwendung einer gemeinsamen Hardwareplattform mit per Firmware konfigurierbaren Ausgängen oder Doppelausgangsvarianten die Lagerhaltung und Systementwicklung weiter vereinfachen.

Auf diese Weise hilft der Rahmen, Versuch und Irrtum zu vermeiden, und macht technische Entscheidungen transparenter und in Projektbesprechungen und Kundengesprächen leichter zu erklären.

3. Wann sollte eine Anpassung in Betracht gezogen werden?

Standard-Ultraschallsensoren decken einen großen Teil der typischen industriellen Anforderungen ab. Eine kundenspezifische Anpassung kann jedoch nützlich sein, wenn:- Der Einbauraum ist extrem begrenzt oder mechanisch komplex

- Das Zielmaterial oder die Umgebung liegt außerhalb der üblichen Spezifikationen

- Die Anwendung erfordert eine nicht genormte Frequenz, ein nicht genormtes Strahlenmuster oder eine nicht genormte Signalbewertungsmethode

- Mehrere Funktionen (Abstand, Materialklassifizierung, Diagnose) müssen in einem einzigen Gerät kombiniert werden

- Maßgeschneiderte Betriebsfrequenz und akustisches Design für die genaue Reichweite und das Ziel

- Optimierte Gehäuse- und Montagekonzepte für spezifische Maschinen

- Anpassung der Firmware, der Ausgabeformate und der Kommunikationsprotokolle an die bestehenden Steuerungsarchitekturen

Durch die systematische Nutzung der vier Dimensionen - Frequenz, Ausgangstyp, Erkennungsmodus und Anwendungsszenario - können Entwicklungsteams von einer Ad-hoc-Sensorauswahl zu einer klaren, begründeten und anwendungsorientierten Auswahl von Ultraschallsensoren in Industrieprojekten übergehen.

- Verwenden Sie bei Bedarf höhere Frequenzen (in der Regel 200-300 kHz und mehr):